Eine Wagenbeleuchtung, die per DCC mit F-Tasten geschaltet werden kann …

… hierzu findet man einige Selbstbau-Projekte und auch Industrie-Ware, aber das passt immer so alles nicht so richtig, entweder Sauteuer oder passend für H0, also zu breit und muß zu viel gekürzt werden. Was liegt also näher, das als eigenes Projekt zu machen.

Nach einigem suchen im Netz findet man einige, inzwischen alte, Selbstbauprojekte, die als Basis einen Attiny15 (!) haben. Der ist zwar noch in geringen Mengen zu bekommen, aber seitens Microchip abgekündigt. Einen Quellcode habe ich für diesen Prozessor gefunden, allerdings in Assembler.

Das ist auch wegen des zur Verfügung stehenden Speicher des Attiny15 erforderlich, aber man kann diese Firmware so nicht einfach in den Attiny45 laden - das passt dann alles nicht (Assembler adressiert ja direkt die Register, die sind unterschiedlich).

Nach einigem weiteren Suchen habe ich ein "upgrade" dieses Projektes auf den Attiny45 gefunden - das ist schon mal super, denn Assembler liegt mir nicht. Auch beim Attiny45 ist der Quell-Code in Assembler erforderlich, da auch hier der Speicher nicht so üppig ist.

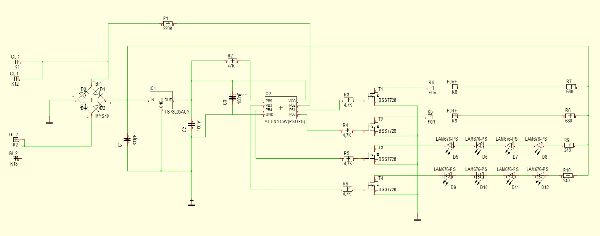

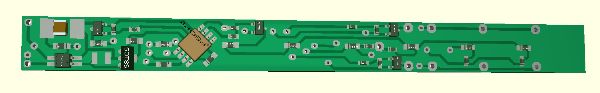

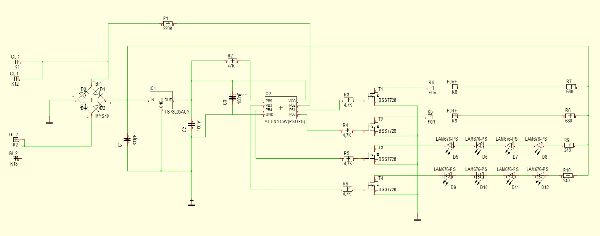

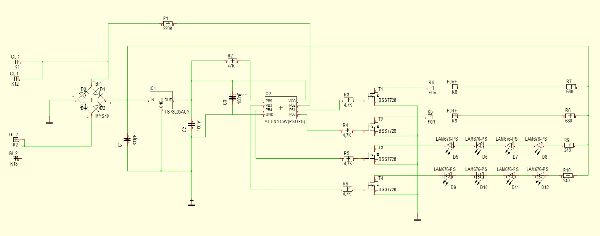

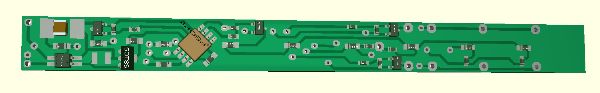

Die passende Schaltung dazu, die ich gefunden habe, verwendet ein paar Bauteile, die es in der EU nicht gibt, also Datenblätter welzen und nach alternativen suchen. Rausgekommen ist das hier:

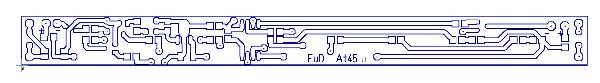

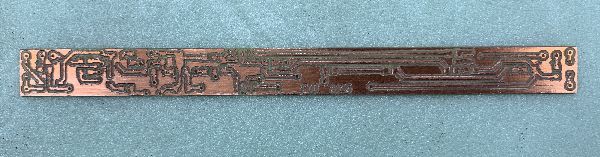

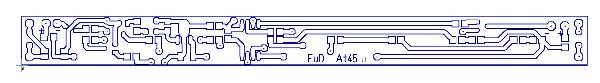

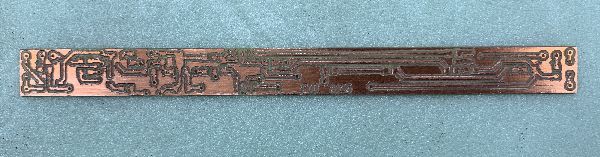

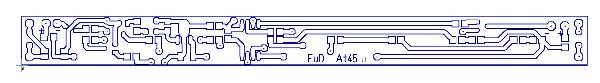

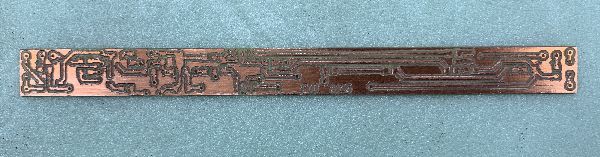

Nachdem ich ein paar Versuche gebraucht habe, welche Leiterbahnbreiten mit welchem Abstand denn überhaupt mit so einer Billig-China-CNC-Fräse zu machen sind, ist dieses Fräsprojekt entstanden:

Nachdem ich ein paar Versuche gebraucht habe, welche Leiterbahnbreiten mit welchem Abstand denn überhaupt mit so einer Billig-China-CNC-Fräse zu machen sind, ist dieses Fräsprojekt entstanden:

Es hat sich bei den Versuchen auch herausgestellt, dass man besser erst die Bohrungen für die DuKo's und Brücken macht, bevor man das Graviert …

Es hat sich bei den Versuchen auch herausgestellt, dass man besser erst die Bohrungen für die DuKo's und Brücken macht, bevor man das Graviert …

Das muß nun noch etwas entgratet werden, aber die Leiterbahnen sind alle OK, das Isolationsfräsen hat geklappt … Ich habe die Leiterkarte in Target zweiseitig geplant, denn bei den Leiterbahnbreiten kann man nicht mehr so routen, dass es ohne zweite Kupferschicht geht. Diese werde ich aber als Kabelbrücke machen, denn dieses Projekt nun auch noch doppelseitig zu fräsen wäre zwar möglich, aber es soll ja erstmal ein Prtotyp sein.

Das muß nun noch etwas entgratet werden, aber die Leiterbahnen sind alle OK, das Isolationsfräsen hat geklappt … Ich habe die Leiterkarte in Target zweiseitig geplant, denn bei den Leiterbahnbreiten kann man nicht mehr so routen, dass es ohne zweite Kupferschicht geht. Diese werde ich aber als Kabelbrücke machen, denn dieses Projekt nun auch noch doppelseitig zu fräsen wäre zwar möglich, aber es soll ja erstmal ein Prtotyp sein.

Nun habe ich einen 0-Kraft-Sockel für den SOIC8_200MIL Prozessor bestellt, der hat allerdings Lieferzeit, dann werde ich diese Leiterkarte bestücken und weiter Testen … Update folgt

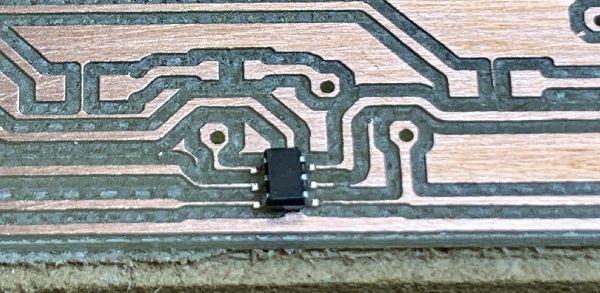

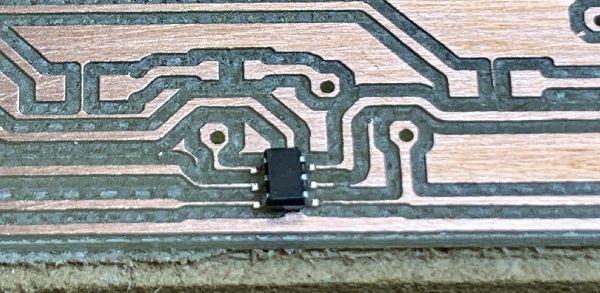

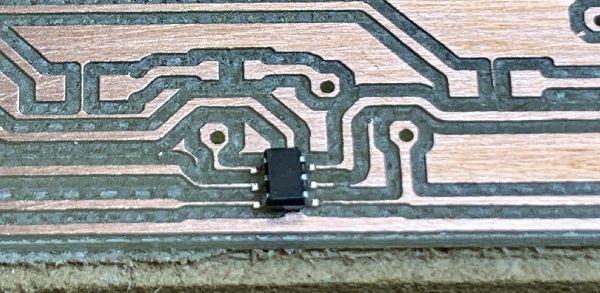

Jetzt habe ich ein paar Versuche gemacht und ein Projekt mit einem Attiny45 gefunden, zu dem es verschiedene FirmWare gibt, habe ich das mal auf eine kleinen Versuchsplatine aufgebaut und getestet, ob das der richtige Ansatz ist.

Auch hier habe ich das erst mal gefräst und dann bestückt, das war auch der Versuch, ob ich mit Bauteilen in der Größe 0603 zurecht komme, nach ein bisschen Üben hat es dann ganz gut geklappt.

Nun habe ich einen 0-Kraft-Sockel für den SOIC8_200MIL Prozessor bestellt, der hat allerdings Lieferzeit, dann werde ich diese Leiterkarte bestücken und weiter Testen … Update folgt

Jetzt habe ich ein paar Versuche gemacht und ein Projekt mit einem Attiny45 gefunden, zu dem es verschiedene FirmWare gibt, habe ich das mal auf eine kleinen Versuchsplatine aufgebaut und getestet, ob das der richtige Ansatz ist.

Auch hier habe ich das erst mal gefräst und dann bestückt, das war auch der Versuch, ob ich mit Bauteilen in der Größe 0603 zurecht komme, nach ein bisschen Üben hat es dann ganz gut geklappt.

0190_2023-01-28_142800.mp4

Dateigröße:16 mb

Dies ist der Testaufbau als Variante mit zwei richtungsabhängigen Ausgängen F0v/F0r und F1 + F2 - per CV's lassen sich daraus auch F1 - F4 separat schalten.

0190_2023-01-28_142800.mp4

Dateigröße:16 mb

Dies ist der Testaufbau als Variante mit zwei richtungsabhängigen Ausgängen F0v/F0r und F1 + F2 - per CV's lassen sich daraus auch F1 - F4 separat schalten.

Mit der Fräse würde sich sogar ein SOT363-Gehäuse platzieren, aber das ist mit zum Löten zu klein. Denn ich habe ja keinen Stopp-Lack wie auf Industrie-Leiterkarten.

Als nächster Schritt kommt nun der echte Prototyp, allerdings mit 4x FET-NPN-Transistoren, später werden diese 4 NPN-Transistoren durch zwei Duo-Transistoren ersetzt, dann fallen auch ein paar Widerstände weg.

Mit der Fräse würde sich sogar ein SOT363-Gehäuse platzieren, aber das ist mit zum Löten zu klein. Denn ich habe ja keinen Stopp-Lack wie auf Industrie-Leiterkarten.

Als nächster Schritt kommt nun der echte Prototyp, allerdings mit 4x FET-NPN-Transistoren, später werden diese 4 NPN-Transistoren durch zwei Duo-Transistoren ersetzt, dann fallen auch ein paar Widerstände weg.

Nachdem ich einen Prototypen gebaut habe, ist aufgefallen, dass die Pufferschaltung auch den Microcontroller mit Strom versorgt und dann der Kondensator sehr schnell leer ist. Das ging unterhalb einer Sekunde, also keine wirkliche Pufferung.

Daraufhin habe ich die Schlatung optimiert, dieser Stand muß noch durch einen Prototypen bestätigt werden, dann kann ich daran gehen, die Leiterkarten zu bestellen.

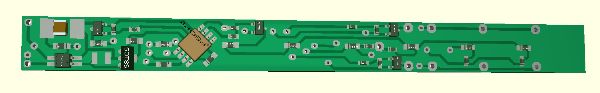

Um für die verschiedenen Wagen eine gute Position der LED's zu finden, habe ich mir das auf CAD aufgezeichnet und an die verschiedenen Wagen angepasst.

Nachdem ich einen Prototypen gebaut habe, ist aufgefallen, dass die Pufferschaltung auch den Microcontroller mit Strom versorgt und dann der Kondensator sehr schnell leer ist. Das ging unterhalb einer Sekunde, also keine wirkliche Pufferung.

Daraufhin habe ich die Schlatung optimiert, dieser Stand muß noch durch einen Prototypen bestätigt werden, dann kann ich daran gehen, die Leiterkarten zu bestellen.

Um für die verschiedenen Wagen eine gute Position der LED's zu finden, habe ich mir das auf CAD aufgezeichnet und an die verschiedenen Wagen angepasst.

Wie man hier gut sehen kann, geht mein ursprünglicher Plan, eine Platine für alle Wagen zu erstellen, die dann gekürzt werden kann, nicht auf.

Die Inneneinrichtung bzw. Quer-Streben im Wagen verhindern dies :-(

Also habe ich für die Wagen jeweils eine Leiterkarte entwickelt. Wie ich diese nun am einfachsten beim einem Dienstleister für PCB's bestellen kann, muß ich mal schauen.

Theoretisch würde es gehen, jede Platine in Ihren direkten Maßen einzeln in entsprechende Menge zu bestellen, allerdings ist das dann relativ teuer. Leiterkarten in 11,5mm Breite sind wohl auch nicht so einfach herzustellen, jedenfalls steigt der Preis, je kleiner die Platine wird.

Da heisst das Zauberwort "Multi-Nutzen" - hier werden verschiedene Platinen in einer großen Platine zusammen hergestellt und später selber in die erforderlichen Platinen aufgeteilt.

Bei Platinen in der Dicke 0,4 oder 0,6mm kann man das mit einer scharfen Schere machen - sonst selber auf der CNC-China-Fräse auftrennen (mit einem entsprechenden Abstand …)

Das werde ich entscheiden, wenn der Prototyp getestet ist.

Update 22.02.2023

So, das Bauen des Prototyp war erfolgreich, der Puffer funktioniert …

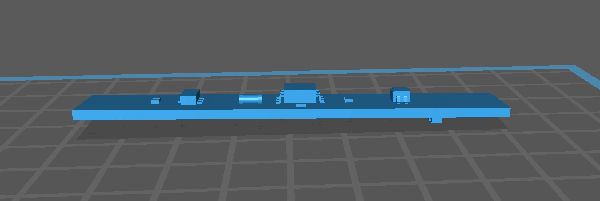

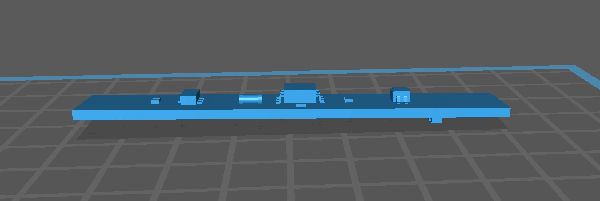

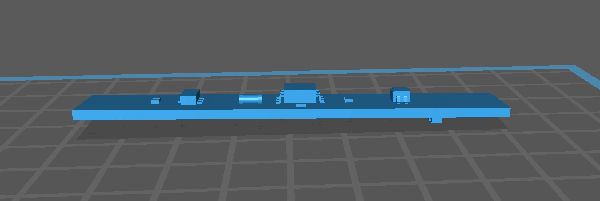

Nun habe ich angefangen für die verschiedenen Wagen die Platine zu erstellen, da habe ich eine Funktion in meinem Programm gefunden, die einen 3D-Export ermöglicht. Dieses 3D-Objekt ließe sich mit wenigen Anpassungen drucken …

Wie man hier gut sehen kann, geht mein ursprünglicher Plan, eine Platine für alle Wagen zu erstellen, die dann gekürzt werden kann, nicht auf.

Die Inneneinrichtung bzw. Quer-Streben im Wagen verhindern dies :-(

Also habe ich für die Wagen jeweils eine Leiterkarte entwickelt. Wie ich diese nun am einfachsten beim einem Dienstleister für PCB's bestellen kann, muß ich mal schauen.

Theoretisch würde es gehen, jede Platine in Ihren direkten Maßen einzeln in entsprechende Menge zu bestellen, allerdings ist das dann relativ teuer. Leiterkarten in 11,5mm Breite sind wohl auch nicht so einfach herzustellen, jedenfalls steigt der Preis, je kleiner die Platine wird.

Da heisst das Zauberwort "Multi-Nutzen" - hier werden verschiedene Platinen in einer großen Platine zusammen hergestellt und später selber in die erforderlichen Platinen aufgeteilt.

Bei Platinen in der Dicke 0,4 oder 0,6mm kann man das mit einer scharfen Schere machen - sonst selber auf der CNC-China-Fräse auftrennen (mit einem entsprechenden Abstand …)

Das werde ich entscheiden, wenn der Prototyp getestet ist.

Update 22.02.2023

So, das Bauen des Prototyp war erfolgreich, der Puffer funktioniert …

Nun habe ich angefangen für die verschiedenen Wagen die Platine zu erstellen, da habe ich eine Funktion in meinem Programm gefunden, die einen 3D-Export ermöglicht. Dieses 3D-Objekt ließe sich mit wenigen Anpassungen drucken …

Denn bei einigen Wagen läßt sich nicht alles nur auf einer Seite der Platine platzieren, ich müßte auch einiges an Bauteilen auf der anderen Seite hinpacken - mit dem 3D-gedruckten Teil ließe sich schnell kontrollieren, ob der erforderliche Platz unter dem Dach zur Verfügung steht ...

Fortsetzung folgt …

Denn bei einigen Wagen läßt sich nicht alles nur auf einer Seite der Platine platzieren, ich müßte auch einiges an Bauteilen auf der anderen Seite hinpacken - mit dem 3D-gedruckten Teil ließe sich schnell kontrollieren, ob der erforderliche Platz unter dem Dach zur Verfügung steht ...

Fortsetzung folgt …